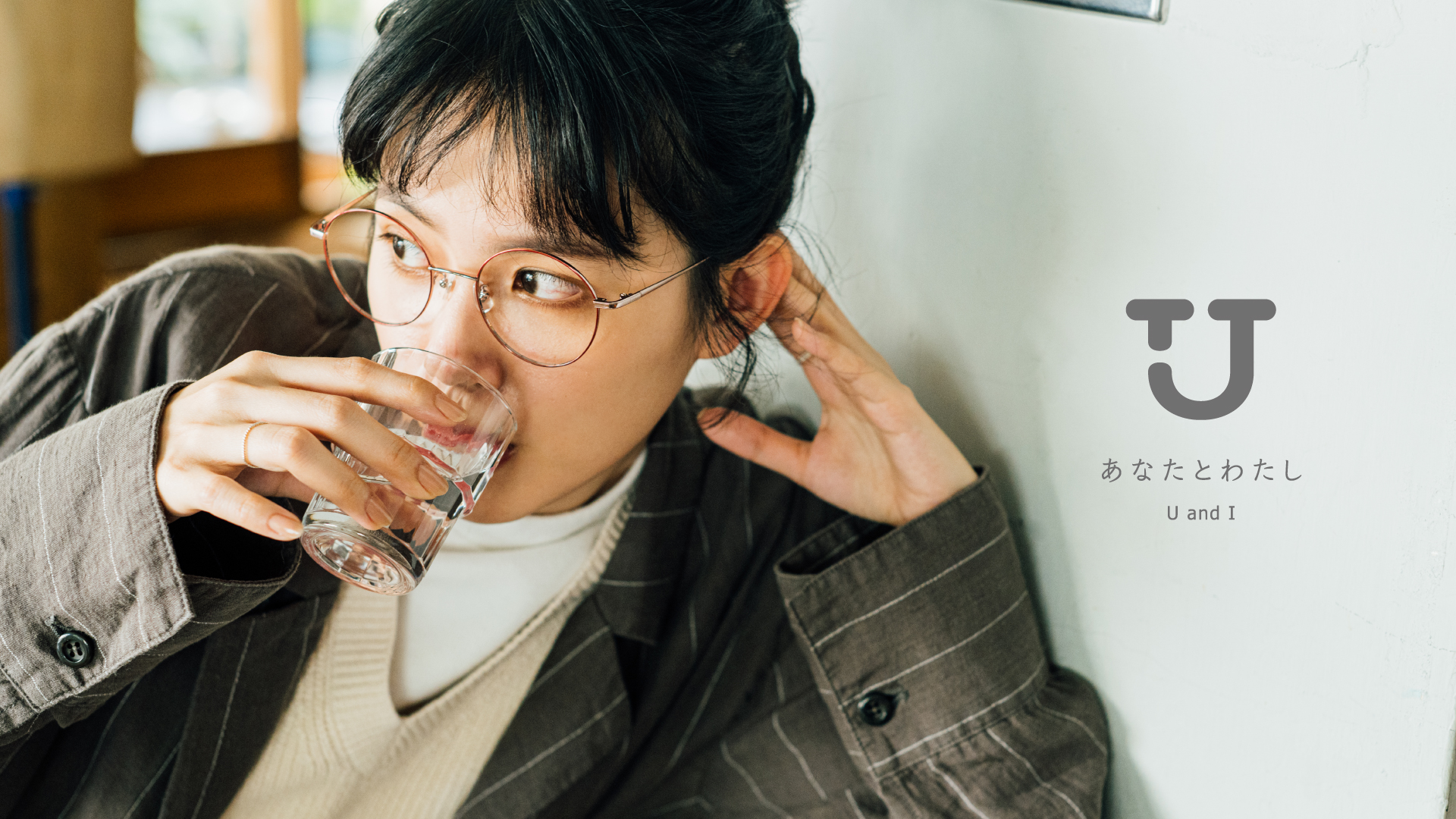

由製造商獨自企劃.販售的自有品牌(Private Brand/PB) ,在過去曾有「低品質」、「低成本」、「感受不到對品質堅持」的強烈負面印象,但近年來,這樣的刻板印象逐漸改變,無論是關注度或銷售量都在增加。

日本的眼鏡業界中,帶動起自有品牌熱潮的,即為眼鏡市場。

眼鏡市場位於福井縣鯖江市的自有工廠「Kingstar」,其所生產的鏡框在國內市占率超過95%。

除每月生產3萬5,000付到4萬付自有品牌的商品(主要為鈦鏡框架)外,每年也積極開發250個以上的新商品。不僅是Kingstar工廠,包含中國、韓國、鯖江市内的協力廠商,每年針對所有生產的2,000批次(約250萬付)的自有品牌商品進行品管.檢驗,以供貨予日本全國1,000家眼鏡市場門市,並提供售後服務。

從統計數據中可看出眼鏡市場自有品牌的高品質

眼鏡市場的自有品牌(PB)商品,有著超越其他公司品質的穩定性。此點可由不良品退貨率與銷售結構比例為證。

相對於含品牌鏡框在內的NB商品(National Brand/NB) ,其不良品退貨率為0.9%,而自有品牌商品則低於0.4%。此外,由自家工廠生產的自有品牌商品的不良品退貨率則為0.14%,擁有驚人的品質穩定性。

本次特別專訪「Kingstar」工廠負責人的吉田和弘部長,請教他們是如何保持如此高的品質穩定性。

“人創造品質”的製造理念

「從鈦卷材上切下材料,之後使用模具壓制,進行挖掘、組裝、拋光及表面處理等二次加工,裝上腳套等零件後,經檢驗、清洗而後製成。除了在生產過程中因考量到職人們的健康,而使用水溶性油進行挖掘作業等細節上的差異外,眼鏡生產的基本流程大致與鯖江市的其他工廠相同。如果要說到跟其他工廠不同之處,即是我們自行設定的高品質標準。為了達到這個標準,必須進行徹底的品管.檢驗。

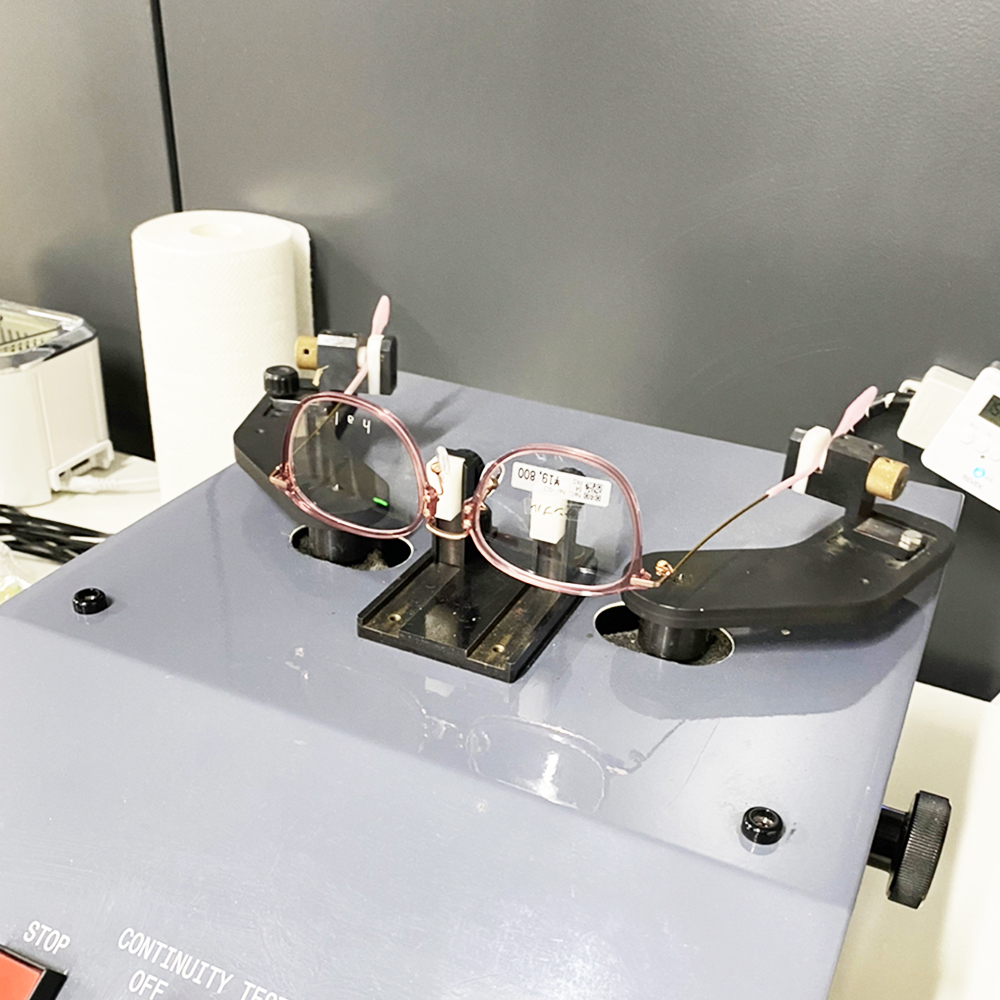

具體而言,從零件的測量到破壞性測試,必須由專業職人進行10次以上的檢驗.檢查。參與總共250道每一個眼鏡製程的所有職人,都在各自的崗位上反覆進行目視檢查,此點在位於中國、韓國及鯖江市的協力廠商中都是相同的。

在過去的五年間,我們持續增加新的測試項目,例如通過用刀具刮擦鏡框架表面,以檢查鍍膜.電鍍強度的“電鍍附著力測試”,以及檢驗美髮產品或汗水對於鍍膜附著力強度影響的“丙酮測試”。歸根究底,“人創造品質”的理念是我們一貫不變的根基。

我們不會為確保自己的利潤,而隨意變動不同的製造工廠。我們與所有的協力廠商已建立起20多年的信任關係,以”創造世界No.1品質”的想法投入生產,並共享對於高品質的想法與共識,同心協力開發、生產並供應自有品牌商品」

相較於在其他公司需要花大約3萬至3萬5,000日元才能買到的鈦鏡架,在眼鏡市場只需花1萬8,000至2萬1,000日元便可買到的”超高CP值”。此外,眼鏡市場擁有的“卓越品質穩定性” ,將整體眼鏡業界平均為1%至2%的不良品退貨率控制在0.4%以下。眼鏡市場自有品牌商品的品質打破「便宜沒好貨」的既定思維,建立在超越國界的職人們的堅固信任感,以及他們傾注心血的技術之上。

< 眼鏡市場鈦金屬鏡框看這邊 >